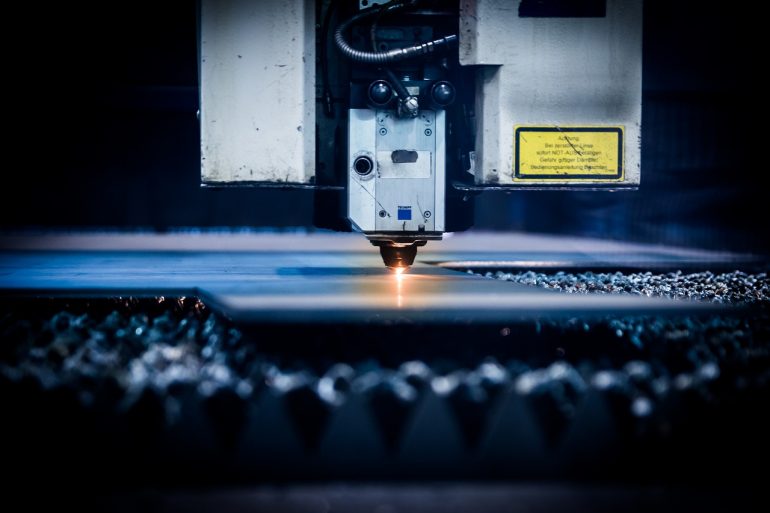

Plasma soufflé ou plasma déporté, autant d’appellations attribuées au traitement plasma. Un procédé qui consiste en l’application d’un flux gazeux ionisé (air, azote, hélium, argon…) sur la surface d’un substrat. Ce mode de traitement de surface implique ainsi un générateur de plasma, dispositif formé par deux électrodes destinés à produire un faible courant de l’ordre de 1 A. Il s’agit là d’accélérer les électrons dans le flux gazeux (soumis à une pression atmosphérique), afin de mieux les projeter sur les molécules au niveau de la surface à traiter.

Il se forme alors une augmentation de tension, condition sine qua none pour réussir une impression, un collage, ou encore un assemblage. Enfin, le traitement plasma est aussi très sollicité lors des travaux de zinguerie.

Il s’agit là d’accélérer les électrons dans le flux gazeux (soumis à une pression atmosphérique), afin de mieux les projeter sur les molécules au niveau de la surface à traiter. Il se forme alors une augmentation de tension, condition sine qua none pour réussir une impression, un collage, ou encore un assemblage. Enfin, le traitement plasma est aussi très sollicité lors des travaux de zinguerie.

Vers la fin du traitement corona ?

Dans le secteur industriel, l’heure est à l’avènement du traitement plasma, au détriment du traitement corona. Les professionnels ne tarissent pas d’éloge pour ce procédé révolutionnaire. Ils mettent surtout en avant son caractère inoffensif vis-à-vis de la surface à traiter. L’oxydation et la caractérisation du substrat à traiter se font alors de plus en plus précises et de plus en plus rapide. A noter également que, contrairement au traitement corona, le traitement plasma est adapté à tout type de matières (élastomères, verre, métaux, matériaux hybrides, matériaux polymères…).

A distinguer de la torche à plasma

Dans un premier temps, la torche à plasma a été confinée au seul domaine de l’aérospatiale. Elle a notamment été sollicitée pour tester la résistance des matériaux. Le but était de mesurer à quel point ils peuvent résister à une force proche des frottements dans l’atmosphère. En effet, contrairement au traitement plasma, la torche à plasma génère des températures de l’ordre de 5 000 °C. Son principe est d’insuffler de l’air dans un tube cylindrique constitué d’un arc électrique.

Une autre application…

Depuis 1996, la vitrification de l’amiante se fait à l’état industriel. Ce procédé qui représente près d’un tiers du marché français, à peine trois ans après sa mise en œuvre. Une usine a alors été en mesure de traiter Quelque 5 000 à 6 000 T de déchets amiantés en seulement quelques années. Actuellement, la technique de la torche à plasma connaît un avènement accru. Elle se révèle beaucoup plus sécuritaire que le procédé habituel. En effet, la neutralisation des amiantes à en démonter la structure fibrillaire : Nul besoin d’emmagasiner des substances toxiques à l’intérieur d’une matrice amorphe. Par ailleurs, la vitrification via la torche à plasma implique un dard de l’ordre de 4 000 à 4 500 ¡C. L’amiante sera alors portée à une température d’environ 1 600 ¡C, avant de se refroidir et de devenir un produit inerte, réutilisable et dont le volume est 40 fois plus petit. Un exemple d’utilisation : le déchet traité peut aussi faire office de sous-couches routières. Certaines entreprises envisagent aussi son utilisation tout au long de la chaine de fabrication d’appareils high-tech.